2.4加工精度

锯切木材时,有时会出现锯路弯曲和波浪形的情况,木材刨切时,有时不能刨切出规定的厚度尺寸,这些现象都是由于选择切削条件不适当或机械和刀具切削加工性能不良造成的。

评价切削性能的指标之一就是加工精度( cutting accuracy)。加工精度可分为尺寸精度和形位精度两种。

尺寸精度一般是指实际加工得到的尺寸与预定加工的厚度、宽度、长度、深度等目标尺寸之间的符合程度,即实际加工后的尺寸与标示尺寸间的误差。

影响加工精度的因素包括使用加工机械的精度(调整状况、机械结构、振动等)、刀具的性能(材质、刚度、磨损状况、刃口缺损等)、被切削材料的性质(切削性质、内部应力、弹性恢复等)、加工参数(刀具参数、切削参数等)。由于这些因素的作用错综复杂,实际加工时,必须要抑制主要因素,抑制发生误差的根源,力求减少误差发生并在加工目的的允许范围内控制尺寸误差及产生误差的各因素。其中作为被切削材自身的材性,如存在内部应力,加工后很容易变形。

▲

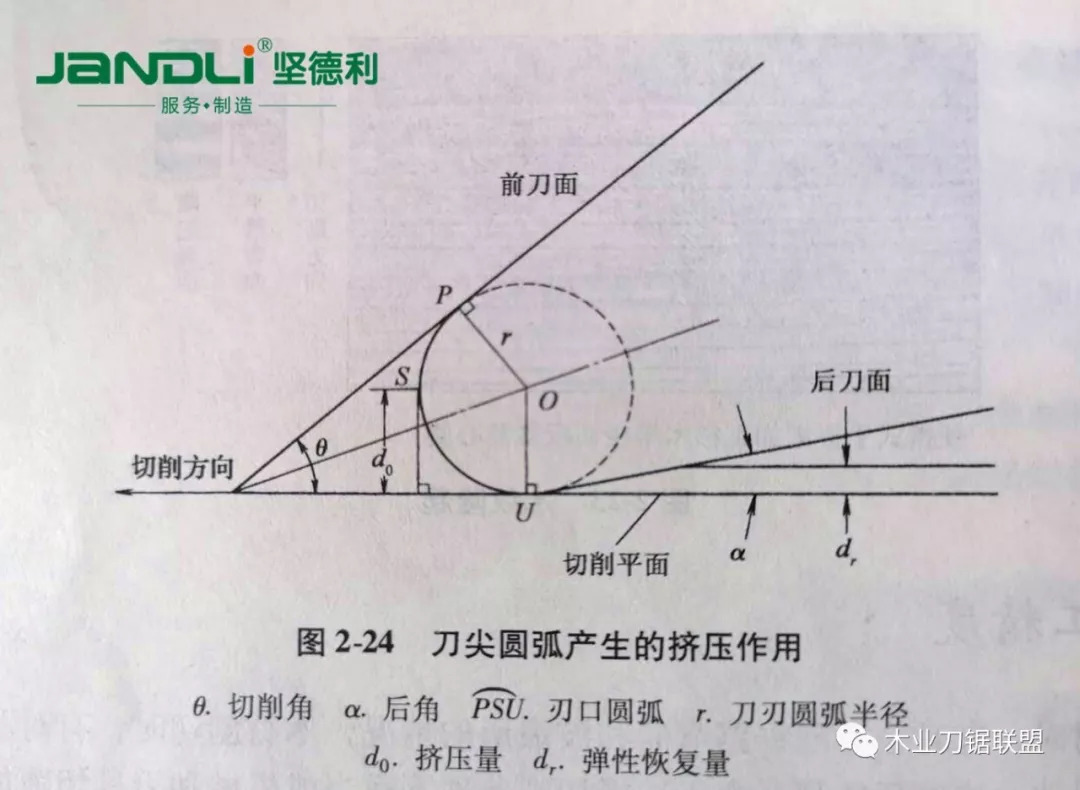

刀具的刃口即使在非常锐利的状态时,刀尖也多少带一定的圆弧半径,随切削长度的增加,刀具磨损的加剧,刀尖圆弧半径也会越来越大。这样的刀具就不能保证从被切<br>削工件上切下应有的切削深度。如图2一24所示,刀尖圆弧部分PSU的SU部分,形成后刀面的一部分,将相当于刃口圆弧半径(r)的一部分被切削深度的木材(d)一边挤压( crushing action)一边切削。我们把这个量称为挤压量。

被挤压的切削表面表层的纤维会发生变形和破坏,并在切削表面形成加工变形层( deformed portion)。该加工变形层在刀刃通过后会显示某种程度的弹性恢复,其数值称为弹性恢复量(d),对于设定的切入量,弹性恢复量d,表现为加工尺寸误差。

用已磨损的刀具切削得到的加工面上涂布<br>层水,通过加工表面存水的情况可确认加工变形层。

此时这个数值要比切削后产生弹性恢复量大一些。随刃口的磨损增加,刀刃的压缩作用进一步增大,加工变形层也因此扩大而导致加工精度降低。由此可见,刀具磨损会引起刀具切削性能下降,加工精度下降,因此可通过刀具切削性能和加工精度的下降程度来判定刀具的寿命。

另外,伴随磨损的增大引起切削阻力的变化,使得后刀角面的挤压作用增大,导致垂直分力增大。因此也可通过切削阻力垂直分力的变化来判断加工精度的降低。

一般而言,高密度木材的弹性恢复小,比低密度木材的加工精度高。即使同一种木材,早材部分比晚材部分的加工精度高。

钻孔的加工精度由孔的形状精度(圆度),尺寸精度和孔内壁面粗糙度来表示。孔加工时因其使用刀具的刃口形状不同,其加工状态不同,因而加工精度也各不相同。

用木工钻进行钻孔加工时,因其具有导向中心,定心性好,所以其加工精度比麻花钻的加工精度高。但是,木工钻具有沉割刀刃,沉割刀刃与木材纤维方向接近于平行,刀刃易使木材纤维从被切削工件上剥离,而使加工精度下降。

麻花钻比木工钻的定心性差,由于加工精度与切削阻力的变化密切相关。随着纤维倾角度接近90°(端向),孔的形状精度和尺寸精度变好。

孔的加工精度一般随主轴转速的增加、钻头螺旋角增大而提高。但是,进给速度提高会导致加工精度下降。

文章来源:木业刀锯联盟

版权归原作者所有,观点仅代表作者本人,不代表家具头条立场。